日本油脂工業株式会社は○○○○○○○○を専門とする○○○○○○○○会社です。

取扱い製品一覧SERVICE&PRODUCTS

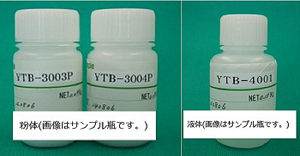

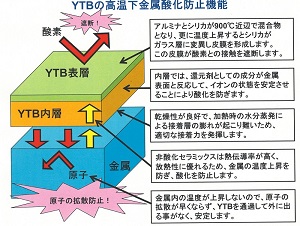

YTB-3003P/3004P

YTB-4001

《0.5kg・1kg・3kg(ポリ容器)

5kg(3.5L丸缶)》

YTB-3003P・YTB-3004P (粉末)

【外観】アイボリー粉末

【固形分】100%

【比重】2.2

YTB-4001 (液体)

【外観】無色透明液体

【固形分】35~36%

【粘度】80~90mPa・s

【比重】1.3

【PH】12 アルカリ性

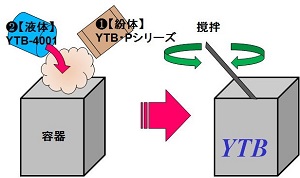

YTB3003P,YTB3004P及びYTB4001は2成分混合型無機耐熱性材料です。

金属・セラミック類・ガラス等のシール材・コート材・接着材等に使用されます。

シリカが主成分で、低熱膨張係数・絶縁性、等の特徴があり、焼成乾燥による、強度・耐水性の付与が可能です。

有機溶剤を使用していないので、熱処理による臭気やガスの発生が無く、引火の危険性もありません。

《使用方法》

①被着物表面のホコリ・粉塵・油分・グリース等を除去し、清浄にします。

②用途別に配合します。

〔コート・接着〕YTB-3003P/YTB-4001=30/25±5

(重量比)

〔シール・接着〕YTB-3004P/YTB-4001=30/15±5

(重量比)

③均一にすべく十分撹拌混合します。混合品は、その日のうちに使い切って下さい。

④刷毛・ヘラ・スプレー(要希釈)等を用いて塗布します。

⑤〔予備乾燥〕常温×24時間(又は60~70℃×1時間)

⇒〔加熱脱水〕90℃×1時間

⇒〔焼成乾燥〕150℃×1時間

※予備乾燥は、処理膜の発泡防止の為、必ず実施して下さい。

※YTB-4001はアルカリ性溶液ですので、取扱に御注意下さい。

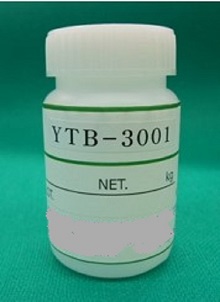

YTB-3001

《5kg(3.5L丸缶)》

【外観】淡褐色粘稠溶液

【主成分】炭化ケイ素

【粘度】2,300 mPa・s

【固形分】81%

【PH】12 アルカリ性

【比重】2.5

金属・ガラス・セラミックの接着・シール材等に使用されます。

炭化ケイ素を含有しており、熱伝導性に優れています。

有機溶剤を使用していないので、熱処理による臭気やガスの発生が無く、引火の危険性もありません。

《使用方法》

①被着物表面のホコリ・粉塵・油分・グリース等を除去し、清浄にします。

②液が均一になるよう、良く撹拌混合します。

③刷毛・ヘラ・スプレー(要希釈)等を用いて塗布します。

④(予備乾燥)常温×24時間

⇒(加熱脱水)100℃×1時間

⇒(硬化乾燥)150~200℃×3時間

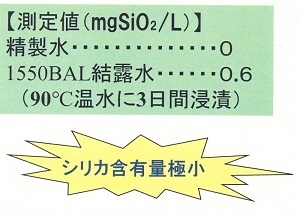

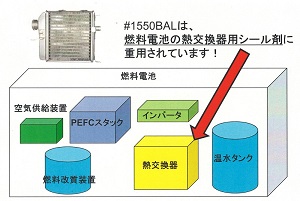

#1550BAL

#1550BALは、アルミナを主成分として、

シリカ成分の溶出を抑制します。

《1kg(ポリ容器)・5kg(3.5L丸缶)》

【外観】白色ペースト

【主成分】アルミナ

【粘度】90~150Pa・s

【固形分】80%~83%

【液性】酸性

【比重】1.7

アルミナを主成分として、シリカ成分の溶出を抑制し、充分な耐熱性能があります。

ひび割れし難く、シール性に優れています。

有機溶剤を使用していないので、熱処理による臭気やガスの発生が無く、引火の危険性もありません。

《使用方法》

①被着物表面のホコリ・粉塵・油分・グリース等を除去し、清浄にします。

②塗布後、常温で48時間以上乾燥させ、その後、80℃×4時間の加熱乾燥を行う事で、気泡の発生を少なくすることが出来ます。

③初期の乾燥を早める必要が在る場合は、40℃×24時間乾燥を行って下さい。

ベタック003

《5kg缶・15kg缶》

【主成分】アルミナ

【粘度】10~100Pa・s

【固形分】65%~75%

【PH】12アルカリ性

【比重】1.8

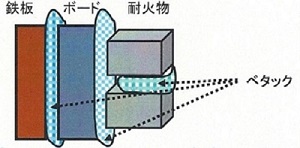

水性のペースト状・無機シール材です。

ポーラスレンガと鉄の隙間シール、ポーラスレンガ表面のシール、

等に用います。

乾燥後は、強固で緻密な塗膜を形成し1~5kg/c㎡のガス透過を防止します。

有機溶剤を使用していないので、熱処理による臭気やガスの発生が無く、引火の危険性もありません。

《使用方法》

被着物表面の粉塵・ゴミ等を除去後、

刷毛・コテ・ヘラ等で均一に塗布します。

レンガ等の凹凸面に対しては、

1㎜厚で均一に塗布して下さい。

被着体を貼り合わせ、常温で乾燥させます。

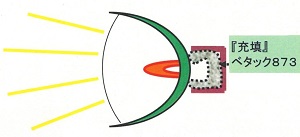

ベタック873

《5kg缶・15kg缶》

【主成分】アルミナ

【粘度】30~170Pa・s

【固形分】83.3~85.3%

【PH】11アルカリ性

【比重】2.6

高固形分で乾燥性が良く、加熱時の水分蒸発に因る、接着層の膨れが発生せず、充填接着に適しています。

高温時のガラスに対しての浸食を、抑えています。

250℃~300℃の加熱処理で、膨らまず・耐久性のある、硬質塗膜を形成します。

充填時の液ダレが無く、ディスペンサーが使用出来ます。

《使用方法》

塗布後、予備乾燥として室温で4~5時間、若しくは90℃で5分間、乾燥させます。

爾後、250~300℃で10~15分、加熱処理して下さい。

※経時で増粘する傾向が有り、最大3%までの水で希釈して使用頂く事は可能ですが、接着性・乾燥性に影響が無いか、事前に御確認下さい。

ベタック1550B

《5kg缶・15kg缶》

【主成分】アルミナ

【粘度】20~150Pa・s

【固形分】79.5%~82.5%

【PH】1.5~2酸性

【比重】1.95

【熱膨張率】11×10⁻⁶/℃(500℃)

金属とセラミック・ウールの接着、

耐火レンガとセラミック・ウールの接着、

耐火レンガ同士の接着、

セラミック・ウール同士の接着、

に於いて、強固な接着力を発揮します。

熱安定性に富み、セラミック・ウールを浸食劣化させません。

《使用方法》

被着物表面の粉塵・ゴミ等を除去後、刷毛・コテ・ヘラ等で均一に塗布します。

レンガ等の凹凸面に対しては、1㎜厚で均一に塗布して下さい。

塗布量を多くするほど乾燥が遅くなりますので、塗布厚は2㎜以内を推奨します。

※耐水性が必要な場合は、

常温で6~12時間乾燥後、

電気炉で500℃×1時間以上の焼成

が必要です。

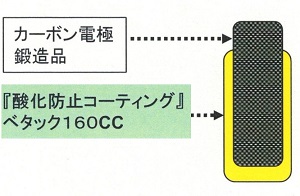

ベタック160CC

《5kg缶・20kg缶》

【主成分】ムライト

【粘度】5~50Pa・s

【固形分】74%~77.5%

【PH】6~7中性

【比重】2.1

黒鉛と化学的に結合した、強固なコーティング層を形成し、使用温度まで昇温されると、コーティング層の表面はガラス状物質となり、空気中の酸素から、

黒鉛・レンガを保護します。

《使用方法》

被着物表面の粉塵・ゴミ等を除去後、

刷毛・ローラー刷毛塗り、スプレー塗装、ディッピング塗装等で塗布します。

塗布量は、原液で1~1.2kg/㎡が標準です。

乾燥は、塗布後に常温で半日以上、100~150℃の強制乾燥なら30分必要です。

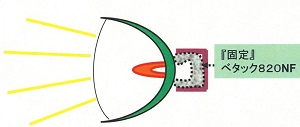

ベタック820NF

《5kg缶・20kg缶》

【主成分】ムライト

【粘度】30~120Pa・s

【固形分】79.5%~81.5%

【PH】12アルカリ性

【比重】1.9

乾燥性が良好で、加熱時の水分蒸発に因る、接着層の膨れが起こり難い為、充填材に適しています。

特殊処理により、乾燥後の吸湿を抑えています。

充填時の液ダレが無く、ディスペンサーが使用出来ます。

《使用方法》

予備乾燥として、100℃以下の温度で接着剤中の水分を80%以上蒸発させ、その後、200℃程度で本乾燥させて下さい。

※接着剤の使用量、被着体の材質や形状により、乾燥温度や時間は異なりますので御注意下さい。

※100℃以上での急激な乾燥は、水分が沸騰して気泡が発生する為、外観・強度とも不良になります。

※必ず100℃以下での予備乾燥を行って下さい。

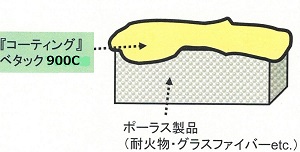

ベタック900B

ベタック900C

《5kg缶・15kg缶》

【主成分】シリカ

【粘度】

(900B)6~30Pa・s

(900C)20~70Pa・s

【固形分】

(900B)64%~69%

(900C)69~72%

【PH】12アルカリ性

【比重】(900B)(900C)1.7

【熱膨張率】17×10⁻⁶/℃(500℃)

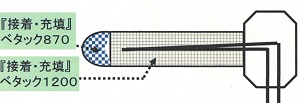

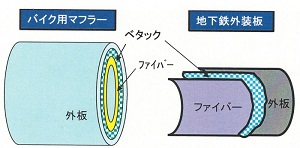

鉄板とグラス・ウール、

鉄板とセラミック・ウール

の接着に於いて、強固な接着力があります。

高温時のガス発生現象が、ありません

。

粘度を低く抑えており、被着物への塗布もスムーズです。

《使用方法》

原液のまま櫛コテやヘラで塗布し、被着体を貼り合わせ、常温で1~2日放置乾燥させて下さい。

鉄板同士の場合は、50~100℃で約10時間乾燥させて下さい。

※100℃以上での急激な乾燥は、水分が沸騰して気泡が発生する為、外観・強度とも不良になります。

※必ず100℃以下での予備乾燥を行って下さい。

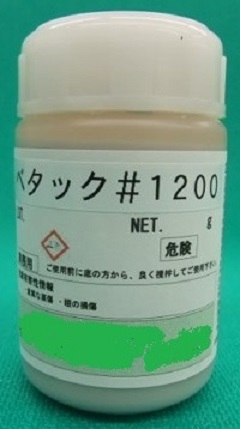

ベタック1200

《5kg缶・15kg缶》

【主成分】シリカ

【粘度】100~500Pa・s

【固形分】77%~80%

【PH】12アルカリ性

【比重】1.9

【熱膨張率】17×10⁻⁶/℃(500℃)

水性のペースト状・無機シール材です。

鉄板とセラミック・ウール、

耐火レンガとセラミック・ウール、

耐火レンガ同士、

セラミック・ウール同士、

の接着に於いて、強固な接着力があります。

高温時のガス発生現象が無く、垂直面に塗布しても、液ダレが無く、良好な作業性を有します。

《使用方法》

原液のまま櫛コテやヘラで塗布し、被着体を貼り合わせ、常温で1~2日放置乾燥させて下さい。

鉄板同士の場合は、50~100℃で約10時間乾燥させて下さい。

レンガの場合は約1㎜厚に、鉄板の場合は約0.5㎜厚に塗布して下さい。

※100℃以上での急激な乾燥は、水分が沸騰して気泡が発生する為、外観・強度とも不良になります。

※必ず100℃以下での予備乾燥を行って下さい。

ベタック970

《5kg缶・15kg缶》

【主成分】シリカ・アルミナ

【粘度】500~2500mPa・s

【固形分】53%~57%

【PH】11弱アルカリ性

【比重】1.5

水性のペースト状・無機シール材です。

セラミック・ウール・ボード、

ロック・ウール・ボード、

グラスウール・ボード、

等にコーティングする事により、吸水やガス透過を抑制する、保護膜を形成します。

《使用方法》

原液のまま、又は30%までの水を添加し、均一に撹拌混合して、刷毛塗り・ディッピング・スプレー塗布して下さい。

常温、又は100℃までの温度で予備乾燥後、150℃にて乾燥させて下さい。

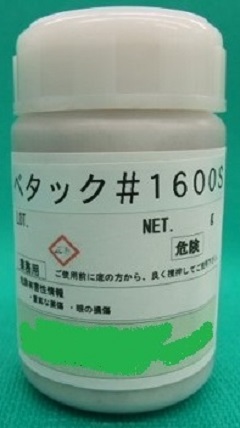

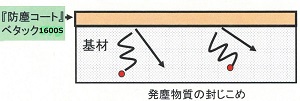

ベタック1600S

《5kg缶・15kg缶》

【主成分】シリカ・ジルコニア

【粘度】30~150Pa・s

【固形分】80%~84%

【PH】5弱酸性

【比重】2.4

【熱膨張率】10~20×10⁻⁶/℃(500℃)

セラミック・ウール゙、レンガ゙、等に用いる、接着・表面コーティング材です。

コーティング材として使用する場合、厚さ3㎜程度で塗布しても、ひび割れ・膨れ等の発生が無く、耐摩耗性の高い、強固な保護膜を形成します。

熱安定性が良く、セラミック・ウールやレンガ等の表面を侵食しません。

《使用方法》

コーティング材として使用する場合、原液のままコテやヘラで塗布し、常温または、100℃までの温度で乾燥させて下さい。

スプレー塗布する時に困難な場合は、3~5%の水を添加して良く撹拌して下さい。

※100℃以上での急激な乾燥は、水分が沸騰して気泡が発生する為、外観・強度とも不良になりますので、必ず100℃以下の予備乾燥を実施して下さい。

※鉄板への接着は、400℃以上になると空気酸化により発錆し、剥離する恐れがありますので、400℃以下の雰囲気で御使用下さい。

プライマー

TB-15

(EPDM(エチレン・プロピレン・ゴム)、

加硫EPDM用プライマー)

《15kg・5kg缶》

★EPDM(エチレン・プロピレン・ゴム)、加硫EPDMに、接着剤や塗料を塗布する場合の、一液型・速乾タイプのプライマーです。

★本剤は、ウレタン系接着剤、又はクロロプレン系接着剤と併用して下さい。

★特にクロロプレン系接着剤と相性が良いです。

★塗料には、ウレタン塗料を推奨します。

☆自動車用部品のウエザストリップのEPDM側に使用されており、過酷な使用状況の下で、長年の使用実績が、高く評価されています。

〔性状〕

外観:淡黄色透明溶液

主溶剤:トルエン・MEK

固形分:2.5%~3.5%

比重:0.868~0.888

〔使用方法〕

①基材の接着面を、清浄にします。

②被着面に、スプレー、刷毛塗り、ディッピング、の方法で、本剤を均一に塗布します。

③室温で30分、若しくは、40℃環境下で10分、乾燥させます。

④ウレタン系接着剤、又はクロロプレン系接着剤、又はウレタン塗料、を塗布します。

⑤接着剤・塗料、それぞれ固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

SL-5590(EPDM(エチレン・プロピレン・ゴム)、EVA(エチレン酢酸ビニル)用プライマー)

《15kg缶》

★EPDM(エチレン・プロピレン・ゴム)、EVA(エチレン酢酸ビニル)に、

接着剤や塗料を塗布する場合の、一液型・速乾タイプのプライマーです。

★本剤は、ウレタン系接着剤、又はクロロプレン系接着剤と併用して下さい。

★塗料には、ウレタン塗料を推奨します。

〔性状〕

外観:淡黄色透明溶液

主溶剤:芳香族系溶剤(TXフリー)

固形分:10%

比重:0.880(15℃)

主成分:合成樹脂

〔使用方法〕

①基材の接着面を、清浄にします。

②被着面に、スプレー、刷毛塗り、ディッピング、の方法で、本剤を均一に塗布します。

③室温で30分、若しくは、50℃環境下で10分、乾燥させます。

④ウレタン系接着剤、又はクロロプレン系接着剤、又はウレタン塗料、を塗布します。

⑤接着剤・塗料、それぞれ固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

※SL-5590に【硬化剤F-1】を10部添加すると、常態接着力・耐熱接着力が更に向上します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※SL-5590は低温での溶解性が悪い為、10℃以上で保管して下さい。

※缶底部に不溶解分が生じた場合には、30~40℃に保温後、充分撹拌して下さい。

SL-8860

(EPDM(エチレン・プロピレン・ゴム)、

加硫EPDM用プライマー)

《15kg缶》

★EPDM(エチレン・プロピレン・ゴム)、加硫EPDM用に開発されたプライマーです。

★EVA(エチレン・ビニール・アセタート・コポリマー)に対しても、効果があります。

★ウレタン系接着剤と、相性が良いです。

★本剤に【硬化剤F-1】を5%添加しますと、常態接着力・耐熱接着力が、更に向上します。

〔性状〕

外観:淡黄色溶液

主溶剤:トルエン

主成分:天然ゴム・合成ゴムの変性体 比重:0.874(15℃)

固形分:10%

〔使用方法〕

①基材の塗布面を、清浄にします。

②スプレー、刷毛塗り、ディッピング、等の方法で、本剤を均一に塗布します。

③室温で20分以上、若しくは、50℃環境下で5分、乾燥させます。

④接着剤を塗布します。

⑤接着剤固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

プライマー

NP-37

(加硫ゴム用プライマー)

《7.5kg缶》

★加硫ゴム(SBR・NBR)用に開発されたプライマーです。

★接着剤を併用する事により、接着力が大幅に強化されます。

★クロロプレン系接着剤・ウレタン系接着剤の双方に、使用可能です。

〔性状〕

外観:微黄色透明液

主成分:クロロプレン系

比重(15℃):0.860~0.865

固形分:3.6%~4.1%

〔使用方法〕

①予め、加硫ゴム(SBR・NBR)の接着面を、バフ掛けして下さい。

②接着面に、本剤を塗布します。

③室温で50分~60分、又は、

30℃~40℃環境下で20分~30分、

乾燥させます。

④接着剤を塗布します。

⑤接着剤固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

プライマー

TB-30

(TR・熱可塑性ゴム(サーモ・プラスティック・ラバー)用プライマー)

《5kg缶》

★TR・熱可塑性ゴム(サーモ・プラスティック・ラバー)用に開発された、プライマーです。

★ウレタン系接着剤を使用して下さい。

★接着剤に硬化剤【ROCKDUR-RF】

を、5%添加して下さい。

〔性状〕

外観:淡黄色透明溶液

主成分:合成ゴム誘導体

粘度:15cps(30℃)

比重(15℃):0.876~0.896

固形分:4.5%~5.5%

〔使用方法〕

①塗布面を、清浄にします。

②表面に本剤を塗布します。

③室温で20分以上、乾燥させます。

④硬化剤【ROCKDUR-RF】を5%混合した、ウレタン系接着剤を塗布します。

⑤接着剤固有の乾燥条件に合わせて、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

プライマー

TB-31

(TR・熱可塑性ゴム(サーモ・プラスティック・ラバー)用プライマー)

《5kg缶》

★TR・熱可塑性ゴム(サーモ・プラスティック・ラバー)用に開発された、プライマーです。

★ウレタン系接着剤を使用して下さい。

★接着剤に硬化剤【ROCKDUR-RF】

を、5%添加して下さい。

〔性状〕

外観:淡黄色透明溶液

主成分:合成ゴム誘導体

粘度:25cps(30℃)

比重(15℃):0.876~0.896

固形分:9.3%~12.3%

〔使用方法〕

①塗布面を、清浄にします。

②表面に本剤を塗布します。

③室温で20分以上、乾燥させます。

④硬化剤【ROCKDUR-RF】を5%混合した、ウレタン系接着剤を塗布します。

⑤接着剤固有の乾燥条件に合わせて、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

プライマー

TB-826

(TPO〔サーモ・プラスティック・オレフィン〕、EVA〔エチレン酢酸ビニル〕用プライマー)

《5kg缶》

★TPO〔サーモ・プラスティック・オレフィン〕、EVA〔エチレン酢酸ビニル〕を接着する場合に用いるプライマーです。

★本剤は、ウレタン系接着剤と併用して下さい。

〔性状〕

外観:淡黄色透明溶液

主溶剤:トルエン

固形分:5.7%

比重:0.884(15℃)

〔使用方法〕

①基材の接着面を、トルエン・MEK等で、脱脂洗浄します。

②刷毛やスプレーで、基材表面に本剤を均一に塗布します。

③常温で15分以上、若しくは、

40℃~50℃環境下で5分~10分、

乾燥させます。

④ウレタン系接着剤を塗布します。

⑤接着剤固有の乾燥条件に従い、

乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

ユーラック

C-6300A

(加硫EPDM(エチレン・プロピレン・ゴム)用プライマー)

《15kg缶》

★加硫EPDM(エチレン・プロピレン・ゴム)用のプライマーです。

★2液硬化タイプ・ウレタン系塗料、又はウレタン系接着剤と併用すれば、優れた密着性・接着性が得られます。

〔性状〕

外観:淡黄色半透明溶液

主溶剤:キシレン

主成分:変性ポリオレフィン

粘度:9.4±0.5秒(IHSカップ)

不揮発分:3.5%±0.3%

〔使用方法〕

①基材の接着面を、トルエン・MEK・トリクレン等の溶剤で、清浄にします。

②被着面に、スプレー、刷毛塗り、

の方法で、本剤を均一に塗布します。

③室温で10分以上、若しくは、

50℃~100℃環境下で5分~10分、

乾燥させます。

④2液硬化タイプ・ウレタン系塗料、又はウレタン系接着剤を、スプレー、又は刷毛で塗布します。

⑤接着剤固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

ユープライ5希釈剤155

(加硫ゴム用プライマー・希釈剤)

《プライマー:1kgポリ瓶・希釈剤:5kg缶》

★加硫ゴム(SBR・NBR・NR・IR・BR)

用に開発されたプライマーです。

★処理工程が簡単で、加硫ゴム(SBR・NBR・NR・IR・BR)に対する接着性向上に大きな効果があります。

★化学反応で表面処理を行う為、処理ムラが少ないです。

〔使用方法〕

①【ユープライ5】を、試用直前に【希釈剤155】に溶解します。

②ディッピング・刷毛塗り・スプレー等の方法で、加硫ゴム表面に均一に塗布します。

③室温で5分、乾燥させます。

④接着剤(特にウレタン系接着剤との併用が良好)・若しくは塗料を塗布します。

⑤接着剤固有の乾燥条件に従い、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

※取扱中は、出来るだけ皮膚に触れないようにしてください。

※万が一、皮膚や衣類に付着した場合は、水洗いを十分行って下さい。

※腐食性がありますので、使用危惧・容器に注意して下さい。

※【ユープライ5】と【希釈剤155】の混合溶液は、1日以内に御使用下さい。

ユープライ

210

(合成皮革・ウレタンソール(底)用プライマー)

《7.5kg缶》

★合成皮革・ウレタンソール(底)用に開発されたプライマーです。

★ウレタンソール(ポリエーテル系・ポリエステル系)の接着に、優れた性能を発揮します。

★本剤は、ウレタン系接着剤と併用して下さい。

〔性状〕

外観:淡黄色透明液体

主成分:ウレタン

比重:0.880±0.005

貯蔵安定性:12ヶ月

〔使用方法〕

①合成皮革・ウレタンソール(底)表面を、

清浄にします。

②表面に本剤を塗布します。

③室温で15分以上、乾燥させます。

④硬化剤を3%~5%混合した、ウレタン系接着剤を塗布します。

⑤接着剤固有の乾燥条件に合わせて、乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

.jpg)

ユープライ

373

(EVA〔エチレン酢酸ビニル〕スポンジ用プライマー)

《7.5kg缶》

★EVA〔エチレン酢酸ビニル〕スポンジを

接着する場合に用いるプライマーです。

★本剤は、ウレタン系接着剤と併用して下さい。

★EVA〔エチレン酢酸ビニル〕スポンシの表面を、バフ処理する事を推奨致します。

★ウレタン系接着剤を塗布後の乾燥温度は、高い方が、接着は良好になります。

〔性状〕

外観:淡黄色透明液体

主成分:合成ゴム変性体

不揮発分:5.7%~6.3%

貯蔵安定性:6ヶ月

〔使用方法〕

①EVA〔エチレン酢酸ビニル〕スポンシ表面を、バフ処理・スキ加工します。

②表面に本剤を塗布します。

③室温で30分以上、若しくは、

40℃~60℃環境下で5分~10分、

乾燥させます。

④硬化剤を3%~5%混合した、ウレタン系接着剤を塗布します。

⑤接着剤固有の乾燥条件に従い、

乾燥させます。

⑥貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

ユープライ

PC-1003

(塩化ビニール・合成皮革用プライマー)

《5kg缶》

★塩化ビニール・合成皮革用に開発されたプライマーです。

★特に合成皮革と相性が良く、特性を発揮します。

★本剤は、CR(クロロプレン)系接着剤と併用して下さい。

〔性状〕

外観:微淡黄色液体

主成分:合成ゴム誘導体

固形分:2.7%~3.7%

主溶媒:トルエン・MEK・DMF

〔使用方法〕

①基材表面を清浄にします。

②表面に本剤を塗布します。

③室温で5分~10分、乾燥させます。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

P-U-650

(金属用プライマー)

《15kg缶・5kg缶》

★金属(鉄・ステンレス・アルミ等)に予め処理する事により、強固な接着力が得られます。

★接着剤を併用する事により、接着力が大幅に強化されます。

★クロロプレン系接着剤・ウレタン系接着剤の使用が、適します。

〔特徴〕

☆常温接着可能です。

☆プライマー自体に接着力があります。

☆耐久性に富みます。

〔使用方法〕

①前処理:被塗物の表面を、脱脂洗浄します。

②バフ掛け処理:被着物表面を、

バフ掛けします。

③表面に本剤を塗布します。

④乾燥させます。【P-U-650】常温30分

⑤クロロプレン系接着剤・ウレタン系接着剤を塗布します。

⑥乾燥させます。

【クロロプレン系接着剤】常温30分

【ウレタン系接着剤】常温20分

⑦貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残ったプライマーは、必ず密栓して、冷暗所に保管して下さい。

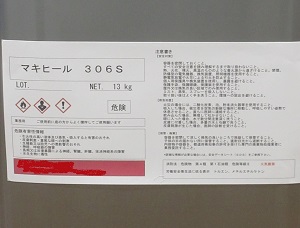

マキヒール

306S

(プラスティックとPVC(ポリ塩化ビニル)・ABS(アクリロニトリル・ブタジエン・スチレン)・EVA(エチレン酢酸ビニル)の接着剤)

《13kg缶》

★天然ゴム系のグラフト接着剤です。

★プラスティック素材の粘着剤・接着剤として、最適な物性を備えています。

★PVC(ポリ塩化ビニル)・ABS(アクリロニトリル・ブタジエン・スチレン)に

対して、特に良好な接着性を示します。

★予めプライマー処理をする事で、EVA(エチレン酢酸ビニル)に対しても、性能を発揮します。

★粘着力保持時間(ポットライフ)が長いので、作業性に優れています。

★耐熱性に優れています。

☆靴のプラスティック製ヒール部分に、各種素材を接着するのに用いられており、過酷な使用状況の下で、長年の実績が高く評価されています。

☆PE(ポリエチレン)・PP(ポリプロピレン)製フィルムの接着にも、用いられています。

〔性状〕

外観:淡黄色液体

主成分:天然ゴムのグラフト変性物

主溶剤:トルエン、MEK

固形分:11~20%

〔使用方法〕

①接着面を、清浄にします。

②被着面に、刷毛塗り、ブラシ塗り、

の方法で、本剤を均一に塗布します。

③室温で15分~約12時間、

乾燥させます。

④貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

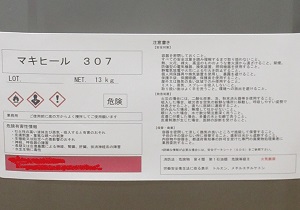

マキヒール

307

(プラスティックとPVC(ポリ塩化ビニル)・ABS(アクリロニトリル・ブタジエン・スチレン)・EVA(エチレン酢酸ビニル)の接着剤)

《13kg缶》

★天然ゴム系のグラフト接着剤です。

★プラスティック素材の粘着剤・接着剤として、最適な物性を備えています。

★EVA(エチレン酢酸ビニル)に対して、

特に良好な接着性を示します。

★予めプライマー処理をする事で、PVC(ポリ塩化ビニル)・ABS(アクリロニトリル・ブタジエン・スチレン)に対しても、性能を発揮します。

★粘着力保持時間(ポットライフ)が長いので、作業性に優れています。

★耐熱性に優れています。

☆靴のプラスティック製ヒール部分に、各種素材を接着するのに用いられており、過酷な使用状況の下で、長年の実績が高く評価されています。

☆PE(ポリエチレン)・PP(ポリプロピレン)製フィルムの接着にも、用いられています。

〔性状〕

外観:淡黄色粘稠液

主成分:天然ゴムのグラフト変性物

主溶剤:トルエン

固形分:18~21%

〔使用方法〕

①接着面を、清浄にします。

②被着面に、刷毛塗り、ブラシ塗り、

の方法で、本剤を均一に塗布します。

③室温で15分~約12時間、

乾燥させます。

④貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

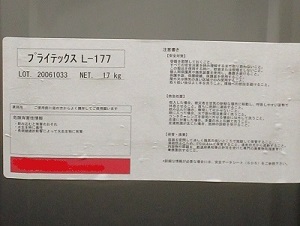

プライテックス

L-177

(ラテックス系接着剤)

《17kg缶》

★製靴時の、吊り込み用接着剤です。

★合成皮革・天然皮革と中敷き(紙等)の接着剤として、最適な物性を備えています。

〔性状〕

外観:乳白色液状

主成分:ゴムラテックス

固形分:46.5~49.5%

粘度:500~1,300mPa・s

(30℃・ローター2×12rpm)

〔使用方法〕

①被着体の表面を脱脂し、清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤を、刷毛等で被着体に適量塗布します。

⑤常温で20~30分乾燥させます。

⑥本剤が透明になった時点で、貼り合わせて、圧着します。

〔注意事項〕

※冬期は凍結しますので、室温10℃以上の場所で、保管願います。

※使用後は、容器を密閉して、冷暗所で保管して下さい。

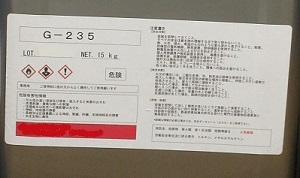

G-235

(塩化ビニールレザー・合成皮革

の接着剤)

《15kg缶》

★塩化ビニールレザー・合成皮革の

接着剤として、最適な物性を備えています。

★耐変色性を改良したタイプで、変色が少ないです。

★粘着力保持時間(ポットライフ)が長く、初期強度・耐熱性も優れています。

☆クロロプレンにアクリル・モノマーをグラフト重合した製品です。

〔性状〕

外観:淡黄色粘稠液

主成分:クロロプレン系のグラフト変性物 主溶剤:トルエン・MEK

固形分:18~22%

粘度:20~25Pa・s (30℃)

〔使用方法〕

①接着面を、清浄にします。

②本剤に、硬化剤【ROCKDUR-RF】

を、5%混合します。

③被着面に、本剤を均一に塗布します。

④常温乾燥:20~30分、

若しくは、加熱乾燥:40℃で約10分、

乾燥させます。

⑤貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

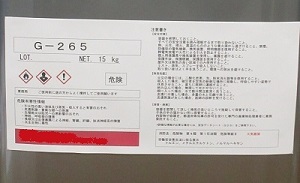

G-265

(塩化ビニールレザー・合成皮革

の接着剤)

《15kg缶》

★塩化ビニールレザー・合成皮革の

接着剤として、最適な物性を備えています。

★耐変色性を改良したタイプで、変色が少ないです。

★粘着力保持時間(ポットライフ)が長く、初期強度・耐熱性も優れています。

☆クロロプレンにアクリル・モノマーをグラフト重合した製品です。

〔性状〕

外観:淡黄色粘稠液

主成分:クロロプレン系のグラフト変性物 主溶剤:トルエン・MEK

固形分:22~25%

粘度:47.5~52.5Pa・s (30℃)

〔使用方法〕

①接着面を、清浄にします。

②本剤に、硬化剤【ROCKDUR-RF】

を、5%混合します。

③被着面に、本剤を均一に塗布します。

④常温乾燥:30~40分、若しくは、

加熱乾燥:40℃で約15分~20分、

乾燥させます。

⑤貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

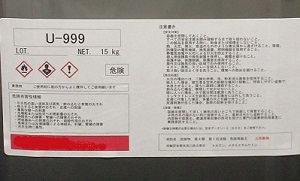

U-999

(ウレタン系接着剤)

《15kg缶》

★塩化ビニールレザー・合成皮革・天然皮革の接着剤として、最適な物性を備えています。

★耐熱性に優れた接着剤です。

★一液での使用も可能ですが、硬化剤を併用する事で、耐熱性・耐水性が、更に向上します。

〔性状〕

外観:乳白色

主成分:ウレタン樹脂反応物

固形分:19~23%

粘度:6,500~7,500Pa・s(30℃)

主溶媒:トルエン・MEK

〔使用方法〕

①被着体の表面を脱脂し、清浄にします。

②必要に応じて、接着面にプライマー(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、5%混合します。

⑤本剤を、被着体に適量塗布します。

⑥約40℃環境下で、10分程、

乾燥させます。

⑦貼り合わせて、圧着します。

〔経日安定性〕

※U-999は、耐熱性を高める為の設計配合となっておりますので、徐々に粘性が高くなる傾向にあります。

※製造後4か月程経過しますと、

粘度が初期値よりも、

1,000~2,000mPa・s程度、

増粘する場合があります。

※この場合でも、性能的に問題ありませんが、使用し辛くなる為、

MEKを2~3%程度添加し、

均一撹拌後に御使用下さい。

〔品質保証期限〕

製造後6か月

(未開封・室温10~30℃で保管)

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

ユーロックMS-45

(ウレタン系接着剤)

《15kg缶》

★塩化ビニール、塩化ビニール・レザー、ウレタン基材・合成皮革・人口皮革・皮革・ウレタン表皮、織布 等の接着剤として、最適な物性を備えています。

★ウレタン系プライマーを併用する事で、更に強力な接着効果を発揮します。

〔性状〕

外観:淡黄色透明溶液

主成分:ウレタン

固形分:15.8%

粘度:70PS(30℃)

主溶媒:トルエン・MEK

〔使用方法〕

①被着面を清浄にします。

②必要に応じて、接着面にプライマー(表面処理剤)を塗布します。

塩化ビニール:MEK処理

ウレタン基材:ユープライ200

(合成・人口)皮革:ユープライ200

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤を、被着面に塗布します。

(塗布量は、120~170g/㎡が目安。)

⑤40~50℃環境下で10~15分

乾燥させるか、

室温で10~15分乾燥後、

60~70℃環境下で3~5分

乾燥させます。

⑥貼り合わせて、圧着します。

(圧着力:3~5kg/㎠)

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

ユーロック

6000

(ウレタン系接着剤)

《15kg缶》

★塩化ビニール、塩化ビニール・レザー、

合成皮革・人口皮革、キャンバス、等の

接着剤として、最適な物性を備えています。

★耐候性・耐変色性に優れています。

★初期凝集力・耐熱性に優れています。

〔性状〕

外観:乳白色透明粘稠液

主成分:ウレタン変性体

粘度:15~35PS(30℃)

貯蔵安定性:6ヶ月

〔使用方法〕

①被着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、5%混合します。

⑤本剤を、被着面に120~170g/㎡

塗布します。

⑥室温で10~15分、又は、

40~50℃環境下で5~15分、又は、50~70℃環境下で3~5分、

乾燥させます。

⑦貼り合わせて、圧着(3~4kg/㎠)します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

ユーロック

6250

(ウレタン系接着剤)

《15kg缶》

★塩化ビニール、塩化ビニール・レザー、

合成皮革・人口皮革、キャンバス、

等の接着剤として、最適な物性を備えています。

★耐候性・耐変色性に優れています。

★初期凝集力・耐熱性に優れています。

〔性状〕

外観:乳白色透明粘稠液

主成分:ウレタン変性体

粘度:45~55PS(30℃)

貯蔵安定性:6ヶ月

〔使用方法〕

①被着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3%~5%混合します。

⑤本剤を、被着面に塗布します。

⑥室温で5~15分、又は、

40~50℃環境下で5~15分、又は、50~70℃環境下で3~5分、

乾燥させます。

⑦貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

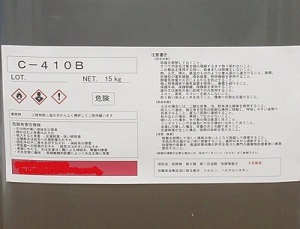

C-410B

(クロロプレン系接着剤)

《15kg缶》

★CR〔クロロプレン・ゴム〕スポンジ、

加硫ゴムの接着に適しています。

★自然加硫接着・加熱加硫接着の、

何れの方法にも対応します。

★特にウエットスーツ基材のCR〔クロロプレン・ゴム〕スポンシ同士の接着に、適しています。

★加硫ゴム同士の接着にも、適しています。

〔性状〕

外観:黒色

主成分:合成ゴム

固形分:19.5~21.5%

粘度:20~30Pa・s(30℃)

主溶剤:トルエン

〔使用方法〕

《ウエットスーツ》

(CR〔クロロプレン・ゴム〕スポンジ同士接着)

①接着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

⑤被着面に塗布します。

⑥室温で 30~40分、又は、

40℃環境下で15~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

⑧自然加硫(常温放置)します。

《加硫ゴム》

(加硫ゴム同士接着)

①加硫ゴム表面を、良くバフ掛けし、バフ粉を取り除きます。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、5~10%混合します。

⑤加硫ゴムのバフ加工面に、塗布します。

⑥室温で 30~40分、又は、

40℃環境下で15~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

⑧自然加硫(常温放置)します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

C-2080(クロロプレン系接着剤)

《15kg缶》

★極めて変色が少ないです。

★固形分が高く、粘着力保持時間(ポットライフ)が長いので、作業性に優れています。

★布・皮革等の多孔質材料に最適な接着剤です。

〔

性状〕

外観:淡黄色

主成分:クロロプレン系変性体

固形分:27.5%~29.5%

粘度:47~55Pa・s(30℃)

主溶媒:トルエン

〔使用方法〕

①接着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、5%混合します。

⑤本剤を、被着面に塗布します。

⑥室温で 30~40分、又は、

40℃環境下で15~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

〔

注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

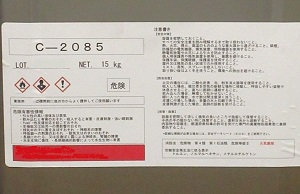

C-2085

(クロロプレン系接着剤)

《15kg缶》

★塩化ビニールレザー・合成皮革・

天然皮革・布生地・加硫ゴムの接着剤として、最適な物性を備えています。

★耐変色性を改良したタイプで、変色が少ない事が特徴です。

★粘着力保持時間(ポットライフ)が長く、高粘度・高固形分で、多孔質の基材にも適しています。

〔性状〕

外観:淡黄色粘稠液

主成分:クロロプレン変性体

主溶媒:トルエン・MEK

固形分:27.5~29.5%

粘度:5,500~6,700Pa・s

〔使用方法〕

《塩化ビニールレザー・合成皮革》

①接着面を清浄にします。

②接着面に、表面処理剤として

【ユープライ PC-1003】を塗布します。

③室温で5~10分、乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

⑤接着面に塗布します。

⑥室温で 30~60分、又は、

40℃環境下で10~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

《天然皮革》

①予め、接着面をバフ掛けして下さい。

②本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

③接着面に塗布します。

④室温で 30~60分、又は、

40℃環境下で10~20分、

乾燥させます。

⑤貼り合わせて、圧着します。

《布生地》

①前処理は不要です。

②本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

③接着面に塗布します。

④室温で 30~60分、又は、

40℃環境下で10~20分、

乾燥させます。

⑤貼り合わせて、圧着します。

《加硫ゴム》

①予め、接着面をバフ掛けして下さい。

②接着面に、表面処理剤として

【ノーバフ 27】を塗布します。

③室温で15~20分、

40℃環境下で10~15分、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

⑤接着面に塗布します。

⑥室温で 30~60分、又は、

40℃環境下で10~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

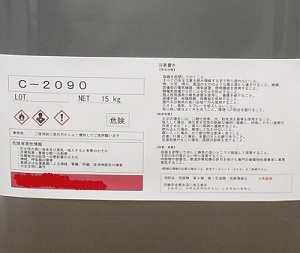

C-2090

(クロロプレン系接着剤)

《15kg缶》

★クロロプレン・ゴムにグラフト重合を行った事により、耐熱性が良好です。

★固形分が高く、粘着保持性に優れています。

★多孔質材料に最適です。

〔性状〕

外観:淡黄色粘稠液

主成分:クロロプレン系変性体

固形分:27.5%~29.5%

粘度:4,700~5,200mPa・s

主溶媒:トルエン

〔使用方法〕

①接着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

⑤本剤を、ブラシ等で、接着面に塗布します。

⑥室温で 30~60分、又は、

40℃環境下で10~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

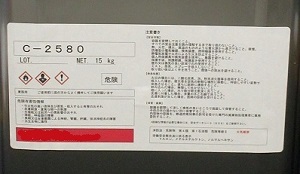

C-2580

(クロロプレン系接着剤)

《15kg缶》

★EVA(エチレン・ビニール・アセタート・コポリマー)同士・

EVA(エチレン酢酸ビニル)スポンジと加硫ゴム用の接着剤として、

最適な物性を備えています。

★粘着力保持時間(ポットライフ)が長く、粘着性が長く持続します。

★ウエットスーツ基材の接着にも、適しています。

〔性状〕

外観:淡黄色粘稠液

主成分:クロロプレン系変性体

主溶媒:トルエン

固形分:24%

粘度:3,000mPa・s

〔使用方法〕

《加硫ゴム》

①予め、接着面をバフ掛けして下さい。

②表面処理剤の

【ノーバフ 30H】・【ノーバフ 27】に、

硬化剤【ROCKDUR-RF】を、

3~5%添加・混合します。

③加硫ゴム接着面に、表面処理剤として【ノーバフ 30H】か【ノーバフ 27】を、

塗布します。

④室温で15~20分、

40℃環境下で10~15分、

乾燥させます。

⑤本剤に、硬化剤【ROCKDUR-RF】

を、3~5%添加・混合します。

⑥接着面に塗布します。

⑦室温で 30~60分、又は、

40℃環境下で15~20分、

乾燥させます。

⑧貼り合わせて、圧着します。

《EVA(エチレン酢酸ビニル)スポンジ》

①接着面を清浄にします。

②必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

③プライマー固有の乾燥条件に従い、

乾燥させます。

④本剤に、硬化剤【ROCKDUR-RF】

を、3~5%混合します。

⑤本剤を、ブラシ等で、接着面に塗布します。

⑥室温で 30~60分、又は、

40℃環境下で15~20分、

乾燥させます。

⑦貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

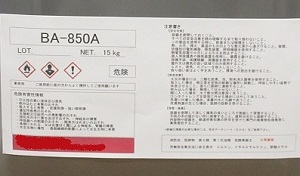

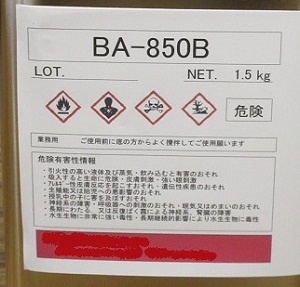

BA-850A

BA-850B

BA-850C

(未加硫NBR〔ニトリル・ブタジエン・ラバー〕用接着剤)

BA-850A 《15kg缶》

BA-850B 《1.5kg缶》

BA-850C 《1.5kg缶》

★未加硫NBR〔ニトリル・ブタジエン・ラバー〕と、合成皮革等の接着剤として、最適な物性を備えています。

★接着後は、十分な強度を保持します。

★加硫条件は、プレス成型、或いは、射出成型、を推奨致します。

〔性状〕

【BA-850A】

外観:黒色粘稠液

主成分:NBR・合成樹脂

粘度:5,000~7,000Pa・s

固形分:41%~45%

主溶媒:トルエン・MEK

【BA-850B】

外観:淡黄色液体

主成分:加硫促進剤

固形分:36.5%~39.5%

主溶媒:トルエン

【BA-850C】

外観:淡黄色液体

主成分:合成樹脂

固形分:52%~56%

主溶媒:トルエン・MEK

〔使用方法〕

①BA-850A:BA-850B:BA-850C=100:10:10の配合で、混合します。

②被着面を清浄にします。

③必要に応じて、接着面にプライマー

(表面処理剤)を塗布します。

④プライマー固有の乾燥条件に従い、

乾燥させます。

⑤合成皮革・天然皮革の場合は、

バフ処理を実施します。

⑥本剤を、被着面に塗布します。

⑦室温で30分以上、乾燥させます。

⑧貼り合わせて、圧着します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った接着剤は、必ず密栓して、冷暗所に保管して下さい。

ユーロックM-9015

(水性クロロプレン系接着剤)

《15kg缶》

★従来の溶剤型クロロプレン系接着剤に代わる、非危険物の水性接着剤です。

★火災の心配が無く、作業環境の改善に役立ちます。

★溶剤系に比べ、不揮発分が高く、塗布量を少なくする事が可能です。

〔性状〕

外観:乳白色液体

主成分:水性クロロプレンゴム

固形分:49%

粘度:40mPa・s

貯蔵安定性:6ヶ月

ポットライフ:2~3時間

〔使用方法〕

①接着面を清浄にします。

②本剤にに、専用硬化剤【WF-1】を、3~5%添加します。

③電動ミキサー又はエア・ミキサーを使用して混合します。

④ブラシ、刷毛等で、接着面に出来るだけ均一に塗布します。

⑤室温で30~40分乾燥後に、

加熱乾燥60℃×5分するか、

⑥或いは、

加熱乾燥50~60℃×10~15分

を実施します。

⑦貼り合わせて、圧着します。

〔注意事項〕

※完全硬化までに、48時間必要です。

※容器に残った接着剤は、必ず密栓して、冷暗所(5~30℃)に保管して下さい。

※被着体に適したプライマー処理を行って下さい。

※乾燥を早くする為に、5%未満の非芳香族系の溶剤を含んでいます。

硬化剤WF-1

(硬化剤)

《1kg缶》

★水性イソシアネートを用いた、

水系硬化剤です。

〔性状〕

外観:淡黄色透明液体

主成分:水性イソシアネート

固形分:100%

〔使用方法〕

①被着面を清浄にします。

②ユーロックM-9015に、指示された割合を混合します。

③接着剤・粘着剤の乾燥条件に従い、乾燥させます。

〔注意事項〕

※容器に残った硬化剤は、必ず密栓して、冷暗所に保管して下さい。

硬化剤

F-1

(硬化剤)

《1kg缶》

★ウレタン塗料、下地処理剤(プライマー)、接着剤、粘着剤、等の硬化剤として、最適な物性を備えています。

★反応性が高く、密着力に優れています。

★HDI系・無黄変タイプです。

〔性状〕

主溶剤:

キシレン、

プロピレン・グリコール・モノメチル、

エーテル・アセテート、

固形分:50%

粘度:25mPa・s(30℃)

〔使用方法〕

①被着面を清浄にします。

②プライマー・接着剤・粘着剤・塗料に、指示された割合を混合します。

③プライマー・接着剤・粘着剤・塗料を、塗布します。

〔

注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った硬化剤は、必ず密栓して、冷暗所に保管して下さい。

硬化剤F-3

(硬化剤)

《1kg缶》

★ウレタン塗料、下地処理剤(プライマー)、接着剤、粘着剤、等の硬化剤として、最適な物性を備えています。

★反応性が高く、密着力に優れています。

★HDI系・無黄変タイプです。

〔性状〕

主溶剤:トルエン

固形分:50%

粘度:25mPa・s(30℃)

〔使用方法〕

①被着面を清浄にします。

②プライマー・接着剤・粘着剤・塗料に、指示された割合を混合します。

③プライマー・接着剤・粘着剤・塗料を、塗布します。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った硬化剤は、必ず密栓して、冷暗所に保管して下さい。

STON

3200

(塗料ベース)

《15kg缶》

★各種基材と、良く密着します。

★表面の機能性付与に、寄与します。

〔性状〕

外観:淡黄色

主成分:合成ゴム系

固形分:19%

粘度:60mPa・s

比重:0.912(15℃)

主溶剤:トルエン、キシレン

〔使用方法〕

①被着面を清浄にします。

②スプレー、又は、刷毛で、塗布します。

③160℃環境下で、10分、

乾燥させます。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った硬化剤は、必ず密栓して、冷暗所に保管して下さい。

ユーラック

V-13

(加硫ゴム用塗料)

《15kg缶》

★加硫ゴム用の塗料です。

★総ゴム靴の修正用塗料としても、使用されます。

〔性状〕

外観:透明液体

粘度:35±15cps (30℃)

比重:0.903 (15℃)

貯蔵安定性:3ヶ月

〔使用方法〕

①被着面を清浄にします。

②《刷毛塗り》原液のまま使用するか、塗料100部に対し、希釈剤を0~100部加えて、調整して下さい。

③《スプレー塗装》塗料100部に対して、希釈剤を200~300部加えて、調整して下さい。

※【希釈剤】トリエン、又は、キシレン、及び、それらの混合溶剤を御使用下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った硬化剤は、必ず密栓して、冷暗所に保管して下さい。

クリヤー

TSUシリーズ

(クリヤー塗料)

《15kg缶》

★履物用のウレタン・クリヤー塗料です。

※詳細は、お問い合わせ下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った塗料は、必ず密栓して、冷暗所に保管して下さい。

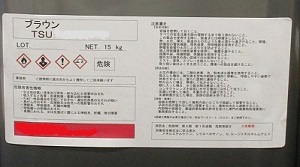

TSU カラー

(ウレタン塗料)

《15kg缶》

★履物・ウレタンソール用のウレタン塗料です。

※詳細は、お問い合わせ下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った塗料は、必ず密栓して、冷暗所に保管して下さい。

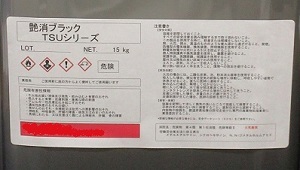

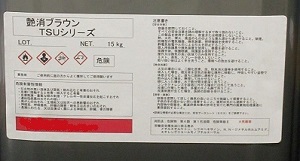

TSU カラー

艶消し

(艶消し塗料)

《15kg缶》

★履物・ウレタンソール用のウレタン・艶消し塗料です。

※詳細は、お問い合わせ下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った塗料は、必ず密栓して、冷暗所に保管して下さい。

TM カラー(ゴム用塗料)

《15kg缶》

★ゴム用の塗料です。

※詳細は、お問い合わせ下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った塗料は、必ず密栓して、冷暗所に保管して下さい。

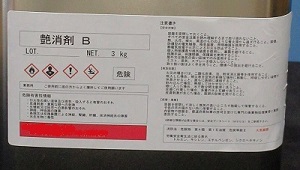

艶消剤 B

(艶消し剤)

《3kg缶》

★艶消し剤です。

※詳細は、お問い合わせ下さい。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った艶消し剤は、必ず密栓して、冷暗所に保管して下さい。

GL-749〔加硫ゴム《EPDM・NR・IR・SBR・NBR・BR》処理剤〕

《15kg缶》

※【硬化剤F-1】と組み合わせる事により、耐摩耗性・滑性に優れた塗膜を形成します。

※滑り性を必要とする、自動車ゴム部品の塗料として最適です。

〔性状〕

【GL-749】

固形分:30.1%

粘度(30℃):350mPa・s

主溶媒:MEK

【硬化剤F-1】

固形分:50%

比重(15℃):1.02

NCO%:11.7%

主溶媒:プロピレン・グリコール

備考:イソシアネート系

【シンナー#102】

比重(15℃):0.852

主溶媒:トルエン・MEK

〔使用方法〕

①《前処理》

NR・IR・SBR・NBR・BRの場合は、

【ユープライ5】:【希釈剤No.155】

=2:100で処理する。

②《前処理》

EPDMの場合は、

【SL-8860】:【硬化剤F-1】=100:10

混合品を、刷毛塗り又はディッピング塗布後、室温30分乾燥させる。

③【GL-749】:【硬化剤F-1】:

【シンナー102】=100:10:100~150

の混合品をスプレー塗布する。

④100℃×10分程、加熱乾燥させます。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った処理剤は、必ず密栓して、冷暗所に保管して下さい。

※【GL-749】は、使用前に充分撹拌し、均一な状態にして御使用下さい。

SGL-800A〔(EPDMスポンジ処理剤・滑性塗料)

《3kg缶》

※他の4品種と混合して、EPDMにスプレー塗布する事により、滑性を付与します。

〔混合比率〕

①SGL-800A:②SL-8860:

③ユーラックLC-2008:④硬化剤F-3:

⑤シンナー#102を、

100:50:50:10:300の比率で混合します。

〔性状〕

【SGL-800A】

固形分:28.5%

粘度(30℃):250mPa・s

主溶媒:MEK

【SL-8860】

固形分:10%

比重(15℃):0.874

主溶媒:トルエン

【ユーラックLC-2008】

固形分:12.1%

粘度(30℃):160mPa・s

比重(15℃):0.863

主溶媒:トルエン・MEK

【硬化剤F-3】

固形分:50%

粘度(30℃):25mPa・s

主溶媒:トルエン

備考:ポリイソシアネート系

【シンナー#102】

比重(15℃):0.852

主溶媒:トルエン

〔使用方法〕

①EPDMスポンジ基材を、トルエンで表面洗浄します。

②SGL-800Aと他の4品種を、指定の比率で混合します。

③混合品を、スプレー塗布、又は刷毛塗り塗布します。

④80℃~200℃で5分~10分、

乾燥させます。

〔注意事項〕

※有機溶剤を使用しておりますので、火気及び換気に十分注意して下さい。

※容器に残った処理剤は、必ず密栓して、冷暗所に保管して下さい。

《塗膜試験結果》

貼り付き性:

10以下(80℃・1時間・ガラス)

耐摩耗性:

2,000(膜厚 5-10μ)

動摩擦係数:

0.3以下

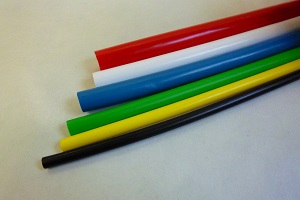

ニシチューブ

《保護・緩衝用》 【NPR】

収縮前内径4mm~80mm

単位長5m

耐熱温度105℃

【NPM】

収縮前内径90mm~100mm

単位長5m

耐熱温度105℃

《電気絶縁用》

【NPE】

収縮前内径

4mm~80mm・90mm~100mm

単位長5m

耐熱温度105℃

《電線結束・色別・電気絶縁用》

【NPA】

収縮前内径4mm~40mm

単位長1m

耐熱温度105℃

色:赤・青・黄・緑・黒・白

《保護・緩衝・絶縁用》

【NOR】

《材質:ポリオレフィン系エラストマー》

収縮前内径4mm~80mm

単位長5m

耐熱温度105℃

《電気絶縁用・色物》

【NPE】

収縮前内径4mm~270mm

単位長5m

耐熱温度105℃

色:青・灰・赤・白・茶・緑

《電気絶縁用》

【NPE】

収縮前内径120mm~270mm

単位長5m

耐熱温度105℃

《内面接着タイプ》

【NPR-A,NPE-A等】

収縮前内径 6~270mm

単位長1m

耐熱温度60℃

★ゴム厚1mm製品で、製造不可能なサイズがあります。

★チューブの内側にホットメルト接着剤(軟化温度80°C)を塗布したタイプ。

※「ニシチューブ」は、エチレンプロピレンゴム・架橋ポリエチレンを基材とした、熱収縮チューブで、工業用ドライヤーの熱風で収縮しますので、多種多様な材料の保護が簡単に行えます。

※特に耐酸性・耐アルカリ性に優れ、耐候/耐オゾン性・耐薬品性・電気絶縁性が良好です。

※弾力性・柔軟性・可撓性・屈曲性に優れます。

※収縮前の直径4mm~240mmのサイズがあり、ゴムの厚みは、サイズによって異なりますが、通常1~3mmです。

EPゴムでしか実現できない、

皮革の感触!

EPゴムでしか実現できない、

滑り止め効果!

【ニシチューブ施工時の寸法目安】 ★外径2.5~3.7ミリの物⇒

サイズ4-2-1

サイズ6-3-1

★外径5.0~7.0ミリの物⇒

サイズ8-4-1・8-4-2

サイズ10-5-1・10-5-2

★外径9.0~13.0ミリの物⇒

サイズ15-7.5-1・15-7.5-2

★外径12.0~17.0ミリの物⇒

サイズ20-10-1・20-10-2

★外径15.0~22.0ミリの物⇒

サイズ25-12.5-1・25-12.5-2

サイズ30-15-1・30-15-2

サイズ35-17.5-1・35-17.5-2

サイズ40-20-1・40-20-2

★外径28.0~45.0ミリの物⇒ サイズ50-25-1・50-25-2・50-25-3 ★外径35.0~55.0ミリの物⇒ サイズ60-30-1・60-30-2・60-30-3

サイズ70-35-2・70-35-3

サイズ80-40-2・80-40-3

サイズ90-45-2・90-45-3

★外径57.0~90.0ミリの物⇒

サイズ100-50-2・100-50-3

〔加熱収縮させる時の熱源〕

《電源がある場合》

工業用ドライヤー・赤外線ヒーター・

電熱器・電気炉 など。

《電源が無い場合》

トーチランプ・インスタント ガストーチ・ガスバーナー など。

〔加熱収縮方法〕

《電気炉などを使用する場合》

★電気炉内部の温度を、120℃~160℃の範囲で均一にし、 ニシチューブを被物体に被せて、その中に入れて下さい。

★加熱時間は被物体によって異なりますが、5~10分で完全に収縮します。

《トーチランプ・工業用ドライヤー等

を使用する場合》

★ニシチューブを挿入した被物体の、一端から他端へ、または中心から両端へ加熱し、収縮させて下さい。

★加熱は、局部的にならぬよう、均一に行って下さい。

〔切断長さ〕

★一般に、対象物よりニシチューブの長さを、約10%長くしますが、複雑な形状の場合は、対象物に対して余裕を持った長さで、切断して下さい。

〔保管方法〕

★直射日光が当たらない、40℃以下で保管して下さい。

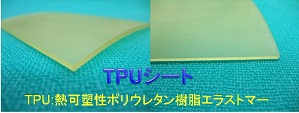

TPUは、

ゴムのしなやかな弾力性と、

プラスティックの強靭さを併せ持ちます!

TPUは、

驚異的な弾力性

(引張強度・引張伸度)があります!

TPUは、

極めて高い耐摩耗性

(天然・合成ゴムの3~5倍)

を有しています!

TPUは、

-40℃から+100℃の間で、

優れた柔軟性を発揮します!

TPUは、

低温特性・機械特性・耐屈曲疲労性・

耐候性・耐オゾン性・耐老化性を有し、

幅広い分野で利用されています!

TPUは、

加硫ゴムに近い特性を示し、

汎用樹脂と同様の成形が可能です!

TPUは、

食品衛生法20号に適合する、

人に優しい素材です!

TPUは、

リサイクル性に優れており、

環境問題に対応しています!

《標準サイズ》

①1mm厚×1,050mm幅×10m長

②2mm厚×1,050mm幅×10m長

③3mm厚×1,050mm幅×10m長

④4mm厚×1,050mm幅×10m長

⑤5mm厚×1,050mm幅×10m長

⑥6mm厚×1,050mm幅×10m長

※それぞれ、

硬度70度と硬度90度が

ございます!

※1m以上のカット販売にも

対応出来ます!

※他のサイズ・厚み・グレード・仕様

につきましても、御相談下さい!

パインタールは、

ロジンにトール・脂肪酸等を

特殊配合した物です。

茶色の粘性液体で、

防水・防菌・滑り止め効果があります。

木材によく浸透し、

建築材の保護や船底塗料

に使われます。

ゴムのコンパウンドメーカでは、

ゴムの軟化剤として

古くから用いられています。

【荷姿】

200Lドラム(180kg)

18L無地缶(15㎏)

【品質保証期間】

未開封・屋内保管の場合、

製造後6か月間。

【適用法令】

消防法:

危険物第4類

第3石油類

危険等級Ⅲ

労働安全衛生法:

ロジン・1-5%

PRTR法:

該当物質無し。

【注意事項】

火気厳禁

常温/屋内貯蔵・取り扱いには

10℃以上の加温が必要です。